- Contenuti

- Community

- Risorse

- Varie

| | #22 (permalink) Top |

| User | Aggiornamento Tab

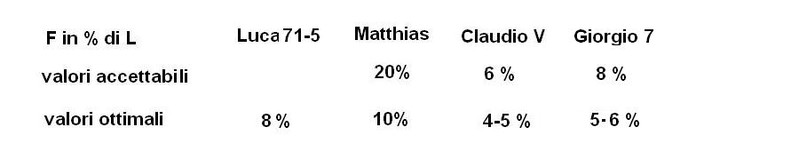

Da molti anni tutte le derive che faccio le provo come nelle foto caricandole con il 70 % del peso del bulbo cui sono destinate corrispondente ad uno sbandamento di 45° ( a meno della spinta d'Archimede sul bulbo e della spinta idrodinamica sulla deriva) e cio per fare una verifica d'accettabilità semplice e rapida . Il numero puro ( rapporto F / L in % ) che ne ricavo è un indice che prescinde dalle caratteristiche geometriche e costruttive della deriva, ecco perche Luca non ho indicato lo spessore anche se è una delle caratteristiche che più influenzano la rigidità. Allora ora aggiorno la tab. mettendoci anche la mia opinione come maturata in questi anni :  Ragioniamo su questi numeri: si vede che io e Luca abbiamo più o meno la stessa opinione, Claudio V è un po' più rigido ( in senso letterale e figurato ) e propende per l'indeformabilità e l'ha ben argomentato, Matthias ha un'opinione sostanzialmente diversa e indica una forcella di valori molto più ampia e anche lui la supporta bene; a questo punto mi piacerebbe avere anche altre opinioni/esperienze . Ciccio59 , Grakula, Giorgio Laurenti ecc cosa ne pensate ? Ricordo di aver letto un articolo di un francese che sosteneva la superiorità delle derive a flessibilità variabile lungo il loro asse in modo da avere la massima curvatura in prossimità dello scafo ed essere quasi rettilinee avvicinandosi al bulbo. Personalmente è una teoria che non mi convince, la cito solo per dire che la discussione è cmq aperta . Sempre che non vi siate già rotti ...... Ciao Giorgio7 |

| |  |

| | #23 (permalink) Top |

| User Data registr.: 08-10-2008 Residenza: Bellinzona

Messaggi: 116

|

Claudio, sempre parlando da profano, volevo farti una domanda...hai mai provato a sostituire (in una deriva di una urca iom) i due strati carbonio da 200 g bidirezionale 0-90 gradi con uno unidirezionale da 200 grammi orientato in modo che le fibre lavorino in modo da contrastare la flessione della deriva? Se, infatti, la trama del bidirezionale è equilibrata (quindi 100 grammi del tessuto di carbonio è orientato a 0 e l'altra metà a 90) solo metà delle fibre di carbonio lavoreranno per contrastare la flessione della deriva e quindi un solo strato di carbonio unidirezionale da 200 grammi equivarrebbe ai due strati di bidimensionale....Ho detto una cavolata?

__________________ 1. Per quanto nascosta sia una pecca, la natura riuscirà sempre a scovarla. 2. Madre Natura è una *******. |

| |  |

| | #24 (permalink) Top | |

| Moderatore Data registr.: 18-05-2006 Residenza: Torino

Messaggi: 4.598

| utilizzo unidirezionali non prepreg Citazione:

La risposa è no, non ho mai provato su una deriva... per vari motivi. Il principale è che non teoricamete questo sistema che a mio parere ha più svantaggi che vantaggi e che l'unidirezionale da 200 non si trova così facilmente. Parlando semplicemente dell'utilizzo si vede che qualche difficoltà c'è. Se si usano preimpreganti, e non è normalmente il nostro caso  , il materiale è accoppiato resina+ tape di applicazione, quindi usare un unidirezionale non presenta particolari complessità di deposizione in quanto anche se non ci sono fibre nei 2 sensi la pezza è tenuta insieme dal legante e da film di applicazione. , il materiale è accoppiato resina+ tape di applicazione, quindi usare un unidirezionale non presenta particolari complessità di deposizione in quanto anche se non ci sono fibre nei 2 sensi la pezza è tenuta insieme dal legante e da film di applicazione.Nel caso di tessuti unidirezionali "a secco" la musica cambia: Di solito quelli fini sono veduti arrotolati su un tape a cui non sono vincolati o hnno legature in orto molto rade e bisogna fare estrema attenzione nel maneggiarlo/impregnarlo pena "smontare tutto" e ottenere un manufatto pessimo. Quelli più spessi sono abbastanza rigidi e tenuti assieme da una tramatura in vetro che tende a segnare la superficie del laminato e comunque ad "ondulare" un po' la fibra. Chi ha già usato in nastri di carbonio da 200 si può essere fatto un'idea. Poi andrebbe usato anche qualcosa a 90 gradi o almeno a +/-45 gradi per tenere assieme la deriva che diversamente sarebbe "molle" a torsione e flessione nell'altra direzione. Quindi adagiando l'unidirezionale su un tessuto tramato, le sue fibre tenderebbero comunque a ondularsi perdendo parte delle caratteristiche di rigidezza. Quindi, dal punto di vista costruttivo, si evidenzia che abbiamo faticato molto di più per ottenere... molto poco di più.  Per avere veramente migliori caratteristiche di modulo del laminato la soluzione sarebbe usare solo unidirezionali e bilanciarli, ma vorrebbe dire fare almeno 3 strati di unidirezionale tutti laminati contemporaneamente. Però, per evitare le ondulazioni della fibra dovute alla tramatura, usando magari un tessuto più fine e comprimendo bene il laminato (stampo/vuoto/pressa etc) si arriva a caratteristiche molto simili. Nel momento in cui si vuole ottenere migliore rigidezza si deve poi anche giocare sull'uso delle resine e su eventuali postcure in forno che rendono più stabile e rigido il legante (solo con resine nate per questo processo). L'uso di una buona resina postcurata a mio parere fa guadagnare veramente molta rigidezza con molto poco impegno. Per vedere un semplice forno basta guardare sul mio sito e scaricarsi il file .ppt (power point) del record URCA - Barca a vela RC da Record Bastano un paio di lampadine e qualche foglio di polistirolo estruso da 3 cm. Nel prox post, appena riesco, proverò a spiegare anche il motivo strutturale per cui l'uso in campo modellistico dell'unidirezionale sistema costa decisamente più lavoro e si può fare anche di meglio per la flessione con sistemi decisamente più semplici. ciao

__________________ Claudio Vigada www.progetto-urca.com Footy-Italia gruppo facebook www.autonomy-f5j.it Facebook Autonomy F5J Ultima modifica di claudio v : 31 gennaio 09 alle ore 09:16 | |

| |  |

| | #25 (permalink) Top | |

| Moderatore Data registr.: 18-05-2006 Residenza: Torino

Messaggi: 4.598

| Rigidezza a flessione usando spessori/orientamenti differenziati Citazione:

Mi ricollego a quanto scritto in un post precedente per continuare a spiegare il motivo per cui l'uso di un unidirezionale e/o di pelli molto spesse dà pochi benefici a flessione In questo post c'era la dimostrazione matematica che la rigidezza a flessione di un manufatto era molto più legata al suo spessore che al numero di pelli. Se esaminiamo lo spessore di una deriva lungo la corda risulta chiaro che parte da zero al bordo d'attacco per aumentare fino al punto di massimo spessore e poi ritornare a zero al bordo d'uscita. Dato che la rigidezza aumenta e diminuisce con un fattore proporzionale al cubo dello spessore, si può desumere rapidamente che zone già spesse il 25% in meno del max praticamente non concorrono alla rigidezza flessionale perché il loro momento d'inerzia è troppo più basso rispetto a quello della zona a max spessore (quindi sono molto più flessibili). Facendo un esempio pratico si vede chiaramente: deriva spessore max 8 mm: inerzia locale proporzionale a 8^3 = 512  zone adiacenti allo spessore max meno il 25% ---> 8 - 25%= 6 inerzia locale proporzionale a 6^3 = 216... meno della metà  Questo vuol dire che queste zone spesse 6 mm lavoreranno a flessione solo se la zona a massimo spessore si romperà.... quindi usando un materiale anelastico (come vetro e carbonio) la rigidezza deriverà solo dalla zona più spessa. Arrivati a definire questo principio sarà poi chiaro che l'aumento pelli e/o l'unidirezionale servirà per la rigidezza a flessione solo nella zona di massimo spessore. E qui si giustifica l'utilità di piazzare dell'unidirezionale nel punto di massimo spessore del profilo e dell'introduzione del longherone. Tutte tecniche costruttive usate universalmente nelle ali, in particolare negli alianti (full scale o modelli indifferentemente). L'unidirezionale (rowing di solito o nastro) viene messo solo sul punto di massimo spessore per prendere tutto il carico a flessione. Per aumentare la rigidezza poi occorrono altre due "azioni":

Per realizzare queste cose occorre che la zona tra gli unidirezionali sia il più rigida possibile a compressione/taglio in modo da tenere ben allineati gli unidirezionali e limitarne lo "scorrimento". L'ideale è laminare tutto one shot in modo che la polimerizzazione di pelli e longherone sia una sola e così avere la maggior adesione di tutto l'insieme. Se non si può fare di solito si privilegia laminare il longherone per avere la max tenuta a flessione e poi lo si accoppia con le pelli esterne. In questo modo si permette al materiale di esprimere tutte le sue caratteristiche. Ma ora risulta chiaro che, se il longherone tiene tutta la flessione, è perfettamente inutile mettere fibre a zero gradi sulle pelli esterne al di fuori della zona di max spessore. Infatti uno schema di realizzazione ottimizzato in questo caso lascerebbe tutto il carico a flessione al longherone e tutto quello a torsione alle pelli. L'orientamento delle fibre delle pelli dovrà quindi essere ottimizzato per quel compito, cioè a +/-45 gradi. E infatti le ali degli alianti, che sono sottoposte ad enormi carichi in flessione e torsione, sono realizzate prevalentemente con questo schema base. Tecniche di realizzazione longheroni sono descritte ad esempio in questo post a Giorgio Laurenti per la deriva dell'AC/10 http://www.baronerosso.it/forum/navi...ml#post1301189 Chiaramente nei nostri modellini la "generosità" dei materiali, i bassi carichi e i requisiti spesso inesistenti rendono questo discorso teorico non vitale per la sopravvivenza della barchetta  Però mostra chiaramente che l'uso di supermateriali non garantisce risultati eccelsi: i risultati derivano principalmente del progetto e dal processo di realizzazione. Quindi, se si vogliono cercare:

E' meglio tenerne un po' conto e magari comprarsi un buon libro tecnico dedicato potrebbe essere un investimento che può rendere anche a breve termine considerando quel che costa il carbonio  Saluti

__________________ Claudio Vigada www.progetto-urca.com Footy-Italia gruppo facebook www.autonomy-f5j.it Facebook Autonomy F5J | |

| |  |

| | #26 (permalink) Top |

| User Data registr.: 16-11-2004 Residenza: Roma

Messaggi: 452

|

Spero possa introdurre un mio commento....e spero che sia gradito.... La discussione è senza dubbio interessante....per essere chiari bisogna però precisare un paio di cose... La formula usata da Giorgio in termini modellistici è valida solo se: -Lo spessore è minore di 1/10 della lunghezza -La deformazione massima è inferiore a 1/5 dello spessore o 1/50 della lunghezza.... Poichè la rottura del pezzo puo' avvenire sia per superamento del carico limite (e in questo caso la sollecitazione massima per il momento flettente è all'attaccatura con lo scafo) o per deformazione massima eccessiva.....ci hanno insegnato all'uni a procedere in questo modo: calcolo della sollecitazione massima... si passa poi a verificare la deformazione massima....se una delle due non verifica le condizioni sopra il pezzo va per forza riprogettato.....vista la semplicità del componente direi che la valutazione matematica delle sollecitazioni possa essere fatta correttamente e semplicemente..... Da un punto di vista puramente aerodinamico penso di poter dire qualcosa in piu'.... -La deriva flessibile fa si che l'idrodinamica sia necessariamente non stazionaria e quindi di difficile approccio matematico e difficilmente analizzabile ad occhio -La teoria "dell'ala" che si usa il piu' delle volte se si considera la flessibilità non è piu' valida....perchè quella classica ,che viene detta "teoria di Prandtl", considera l'ala indeformabile con il 25% delle corde allineate (cioè freccia 0°).... -Se la deriva ha freccia positiva o negativa le cose cambiano con quella che viene detta legge del coseno. -Ultima cosa: esiste una teoria dell'ala flessibile (si usa per analizzare le ali degli alianti - guardate una foto dell'ash 25 in volo - ed è dimostrato teoricamente e matematicamente che un'ala flessibile riduce (e di molto) la resistenza indotta prodotta...ho a casa il rapporto naca e vi posso dire che la dimostrazione matematica è fantascienza.....la formula invece si puo' applicare... Insomma...di cose da tirare fuori ce ne sarebbero.

__________________ "If the facts don't fit the theory, change the facts." A. Einstein |

| |  |

| | #27 (permalink) Top | |

| User Data registr.: 10-03-2006 Residenza: Aosta

Messaggi: 82

| Citazione:

| |

| |  |

| | #28 (permalink) Top |

| User Data registr.: 16-11-2004 Residenza: Roma

Messaggi: 452

|

Per me è meglio rigida.... Cosa non ti è chiaro del topic sopra ?? posso provare a rispiegarlo in maniera piu' chiara...

__________________ "If the facts don't fit the theory, change the facts." A. Einstein |

| |  |

|

| Bookmarks |

| |

Discussioni simili

Discussioni simili | ||||

| Discussione | Autore discussione | Forum | Commenti | Ultimo Commento |

| collegare deriva | tcaf_volo | Aeromodellismo Progettazione e Costruzione | 13 | 18 ottobre 08 11:10 |

| scassa x deriva | miky731 | Navimodellismo a Vela | 21 | 18 luglio 08 16:30 |

| deriva 401 | Dany2 | Elimodellismo in Generale | 11 | 26 maggio 08 12:28 |

| Se La Deriva Non C'e'?...... | OPELTIGRA | Navimodellismo a Vela | 18 | 10 febbraio 06 09:13 |

| Timone e deriva | goldenboy_007 | Aeromodellismo Progettazione e Costruzione | 1 | 31 gennaio 05 18:07 |