- Contenuti

- Community

- Risorse

- Varie

| | #11 (permalink) Top |

| User |

Bene, da qualche parte occorre iniziare, quindi procederei in questo modo: - per lo scafo ho optato di fare il master in polistirene monoblocco (in realtà due giunzioni sfalsate sulla lunghezza e una lungo la mezzeria: terrò sottocchio eventuali svergolamenti; - la deriva a disegno è spessa 7 mm: incollerei due compensati (normale o avio?) da 3 mm con interposto un tessuto da 180 gr/mq con resina epossidica, poi dopo la sagomatura lo rivestirei sempre con tessuto da 180 gr e uno da 50 per la finitura, non prima di aver predisposto gli agganci per bulbo e scafo; - il timone lo farei in compensato da 5 mm: dopo averlo levigato sino ad ottenere il profilo previsto (oppure andandoci il più vicino possibile), preparo l'incastro per l'asse da 4 mm sono indeciso se usare un tondo di ottone e di alluminio, e poi rivesto con due tessuti da 50 gr. Per la camicia userei un tubetto con due boccole in ottone autolubrificante; Attendo benedizione per procedere.......

__________________ I miei modelli |

| |  |

| | #12 (permalink) Top |

| User Data registr.: 25-02-2010 Residenza: brescia/padenghe sul garda

Messaggi: 349

|

Per la deriva leggi quello che mi ha consigliato ClaudioV per il mio 2M, che non è sbagliata come idea, balsa lavorata e sagomata e successivamente fibrata. In mezzo non ci metterei niente come tessuto, (Sei sull'asse neutro degli sforzi quindi non serve a niente lavorano sotto sforzo solo le pelli esterne) Per il timone si normalmente li faccio in compensato avio fibrato, con perno in acciaio da 4 mm mentre per la guaina di scorrimento io uso un tubo di ottone, oppure ci sono in commercio delle guaine studiate apposta con o-ring di chiusura(Mi serbra li venda AA parts oppure BRC di boglietti) Riguardo lo scafo, non saprei, pero' mi sembra piu' semplice e fattibile il meto di Brad. L'alternativa piu semplice eventualmente, è quella di realizzarlo in compensato avio 05...le fiancate dello scavo se non vado errato sono dritte, basterebbe farsi lo sviluppo laterale incollarlo a delle centine...solo il fondo sarebbe da fare a listelli.L coperta poi eventualmente dritta in fibra.. Ultima modifica di Renderman62 : 08 ottobre 18 alle ore 21:24 |

| |  |

| | #13 (permalink) Top | ||||

| Moderatore Data registr.: 18-05-2006 Residenza: Torino

Messaggi: 4.598

| Citazione:

per lavorarlo puoi sempre tenerlo attaccato a un truciolare con del biadesivo coem ho fato per magic urca, così sta fermo mentro lo carteggi ed è più facile controlarlo con le conrtrosagome  Citazione:

Inoltre di quella lunghezza non so se ti conviene così sottile, opterei per un 2x 4 di spessore. Come scrive Rendeman, userei la tecnica delle 2 mezze derive in balsa da 4 e laminate sul piano. vedi URCA - Barca a vela RC da Record  Una deriva lunga lunga più di 70 cm è difficile da far venire dritta e senza perniciose svergolature anche mettendoci impegno, quindi la laminazione sul piano delle 2 semiderive e poi la loro unione è probabilmente la tecnica più sicura. Forse potrebbe essere utile, su quella dimensione, mettere un vetro da 50 sul lato piatto della semideriva (asse neutro a deriva finita) per averla ancora più rigida al momento dell'incollaggio delle 2 metà. Per il rivestimento un solo strato da 180 non basta, rimane troppo elastica e si svergola di sicuro in navigazione con il bulbo pesante più di 4 kg: di strati ce ne vogliono almeno 2 (o anche 3) di carbonio da 200 + il vetro esterno. Se vuoi spendere meno e fare ancora meglio, potresti usare dell'unidirezionale da 100 in 4 o 5 strati incrociando le fibre a circa 20-30 gradi tra loro (rispetto alla lunghezza) + un vetro da 40 o 80 esterno. (ad esempio di materiale Tessuto di carbonio unidirezionale 100 gr/mq H=1000 L=1 mq.) Citazione:

Per l'asse non farei economia sul diametro: meglio essere robusti per eventuali urti e lo farei in inox da 5: la barca peserà quasi 6 kg e, se vieni sul Garda, non è garantito che tu possa sempre maneggiarla con "i guanti"  comunque, per la costruzione, tra balsa e compensato, in ogni caso, ti conviene scegliere la tecnica che preferisci e/o con cui ti trovi meglio, la differenza di peso/prestazione finale è minima. Citazione:

Ok il tubetto, ma forse meglio due boccoline di Nylon: sono eterne e vanno bene percè si possono fare molto precise senza genrare attriti/usure (sulla mia sono lì da 14 anni e zero giochi/problemi) Procedi  , sono sicuro che farai un capolavoro come al solito , sono sicuro che farai un capolavoro come al solito

__________________ Claudio Vigada www.progetto-urca.com Footy-Italia gruppo facebook www.autonomy-f5j.it Facebook Autonomy F5J | ||||

| |  |

| | #14 (permalink) Top |

| User |

Per il master procedo, poi a stampo finito vedremo per gli strati di tessuto..... Per la deriva preferirei non usare il carbonio, ancora devo imparare ad usare la vetroresina, inoltre vorrei usare il tessuto in fibra di vetro che già ho da 180 gr e da 50 gr. Vado, come mi suggerisce Claudio, con due compensati in betulla da 4 mm con un tessuto da 50 gr sulle parti interne prima dell'incollatura finale delle due metà ed esternamente tre strati da 180 magari con le trame incrociate a 45°. Anche per il timone procedo con un 6 mm poi rivestito da due strati da 50 gr, albero da 5 mm inox. Tra domani e domenica vedo di cominciare, così lunedì metto qualche foto dei lavori..... Grazie per l'aiuto.

__________________ I miei modelli |

| |  |

| | #15 (permalink) Top |

| User |

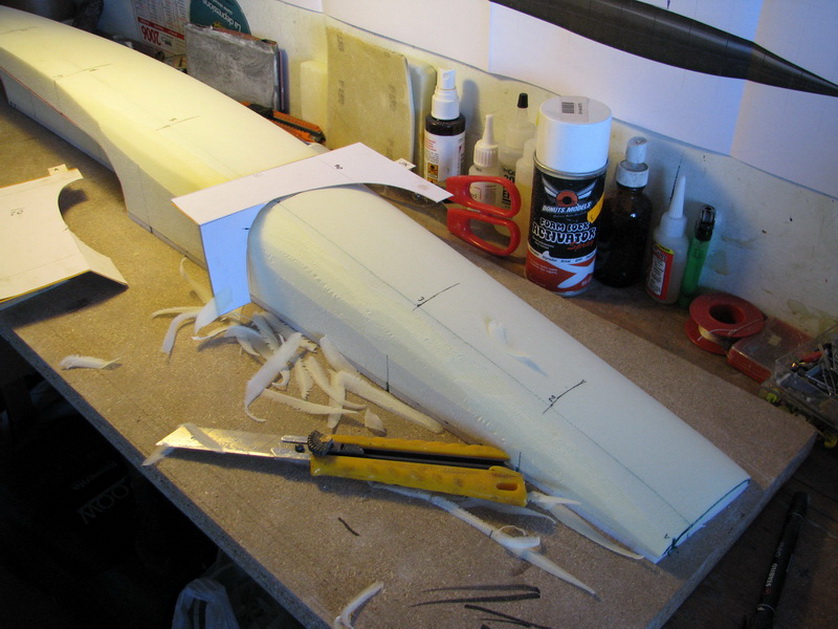

Eccoci qua...... Ho preso dei pannelli in polistirene da 10 cm di spessore, sono 60x120 cm, ho tagliato due strisce larghe 20cm e con una giunzione di testa sfalsata li ho incollati insieme poi tramite la stampa del disegno in scala 1:1 posizionata sul blocco ho tagliato i tre profili sul blocco ho segnato la posizione delle ordinate e con i profili negativi tagliati su cartoncino andrò a consumare il blocco per portarlo alla sagoma corretta: ovviamente ho tenuto la coperta piana per poterlo fissare.... La prima impressione è: ma quanto è grande!!! con lo stesso procedimento, per la realizzazione del piombo, ho montato un pezzo di legno sul tornio, centrandolo al meglio, e l'ho portato prima al diametro massimo e poi al diametro corretto in ogni sezione, non prima di aver controllato con bulbcalc che le misure ed il peso finale corrispondessero

__________________ I miei modelli |

| |  |

| | #16 (permalink) Top |

| Moderatore Data registr.: 18-05-2006 Residenza: Torino

Messaggi: 4.598

|

Molto bene, vedo che procedi  E' grande perchè verrà una gran barca  ma anche perchè ora è un bel "cubettone" e sembra più grande di quel che è. ma anche perchè ora è un bel "cubettone" e sembra più grande di quel che è.Tenendolo "vincolato" al banco sarai sicuramente facilitato nel lavoro e non rischierai di ammaccarlo maneggiandolo... vedrai che bello, mano a mano che verrà fuori la forma

__________________ Claudio Vigada www.progetto-urca.com Footy-Italia gruppo facebook www.autonomy-f5j.it Facebook Autonomy F5J Ultima modifica di claudio v : 16 ottobre 18 alle ore 22:38 |

| |  |

| | #18 (permalink) Top |

| User |

Grazie, ne ho e ne avrò bisogno......

__________________ I miei modelli |

| |  |

| | #19 (permalink) Top |

| User |

Il piombo è andato avanti: dopo aver terminato la sagoma al tornio ed averlo ben levigato, ho fatto una cassetta, riempita con cemento refrattario da stufa e ci ho inserito dentro per metà il bulbo...... ora speriamo che asciugando ritiri leggermente perché devo trovare il sistema di rimuovere il bulbo possibilmente senza romperlo......dovesse servirmi ancora..... dopo aver inserito due filettati in inox M4 per i fissaggi con un dado prigioniero per bloccarli con maggior sicurezza, ho sagomato al meglio la deriva, poi ho preparato il tessuto vetro per il rivestimento e ho pesato: sono 232 g la deriva, 85 tessuto e altrettanto di resina, andiamo sui 450/500gr finita. Forse per quello che ho letto un po' pesantina......cosa ne dite se rivestissi di pellicola la deriva e dopo averla laminata, sfilassi il master da dentro ed al suo interno, nella parte centrale inserissi, incollandolo con epossidica, un quadro in carbonio? Sarebbe sicuramente più leggera e forse anche più rigida?

__________________ I miei modelli |

| |  |

|

| Bookmarks |

| |

Discussioni simili

Discussioni simili | ||||

| Discussione | Autore discussione | Forum | Commenti | Ultimo Commento |

| Campionato italiano open classe Tenrater | Apo . | Navimodellismo a Vela | 1 | 19 aprile 16 19:15 |